발파특허

환경을 생각하는기업 (주)지오이엔씨

공법비교

(주)지오이엔씨의 발파공법은 기존공법 대비 폭약량 절감 및 환경공해(진동,소음)을 저감시킴과 동시에 굴착효율을 향상시키고 발파유닛의 공내 위체 따라 폭발력 방향의 제어가 가능한 발파 신공법입니다.

기존공법

일반적인 발파메커니즘으로 2자유면 벤치발파 공법

- [ 공법의 원리 ]

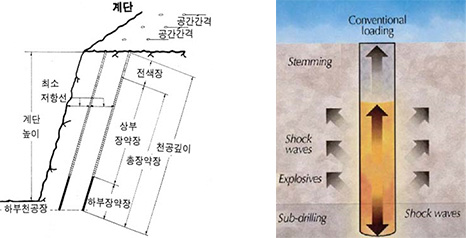

- 발파공 하부의 구속저항이 크므로 뿌리깍기를 잘하기 위해 저항선의 30%를 추가 천공하고 장약하는 Sub Drilling 공법의 메카니즘이 일반적인 발파의 개념이다. 이러한 발파 메카니즘은 폭약 폭발시 작용압력과 운동에너지는 구상장약 이론에 근거한 약경과 폭속의 크기에 비례한다는 개념

- [ 공법의 장점 및 기대 효과 ]

- 일반적으로 시공되는 공법으로 시공이 용이하고 시공 실적 및 숙련공이 다수

- 현재 발파설계나 시공시 발파원과 보안물건 간의 이격거리와 지발당장약량 등을 기준으로 하여 6가지 Type으로 표준화되어 있음

- 보안물건의 허용 진동기준과 이격거리에 따라 『거리~지발당장약량 조견표』에 의거 설계자 및 시공자가 쉽게 적정 발파공법을 선정할 수 있음

- 미진동굴착공법~대규모발파까지 장약량 별 표준패턴 및 응용패턴이 제시되어 작업시 탄력적인 운용이 가능

- [ 공법의 단점 ]

- 발파작업시 발파공 주변으로 누두공 형태의 파괴가 일어나므로 원할한 뿌리 깎기를 위하여 천공장의 약 10~30%의 추가 천공이 필수적

신공법

장약공내에 발파유닛을 이용하여 Air Deck를 형성하고 기존공법에 비하여 장약량을 줄여 발파공해를 저감시키고, 동시에 장약길이를 늘려 발파효율은 증대시킬 수 있는 발파공법

- [ 공법의 원리 ]

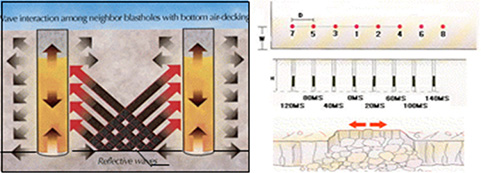

- 발파공내의 Air Deck에서 발생된 집중응력과 운동에너지는 Air Deck 발파공 상호 저면에 수평 균열 또는 선균열을 형성시켜 바닥 깎기를 원활히 하며 또한 발파공에서 발생된 충격파가 선균열면에서 반사파로 변환되어 인장파괴 효과를 증대시켜 발파효율 및 굴착효율을 극대화하는 발파공법

- [ 공법의 장점 및 기대 효과 ]

- 장약공 내에 Air Deck를 형성시키면 공내 작용 압력이 2~7배, 운동에너지가 50~100배 증가되어 암발파 파쇄력을 극대화 시킴

- 발파유닛을 공저에 위치시킬 경우 발파공 상호 저면에 선균열을 형성시켜 주어 추가 천공을 하지 않아도 평활한 바닥면을 조성 가능

- 장약공내 발파유닛의 삽입으로 장약량이 감소되어 폭약비용이 절감되고 진동, 소음, 비산이 감소(진동감소 10~20%)

- 발파공의 투사면적이 증대되어 파쇄도가 향상(2차소할량 감소)

- [ 공법의 단점 ]

- 장약작업전 발파유닛의 결합 작업이 필요

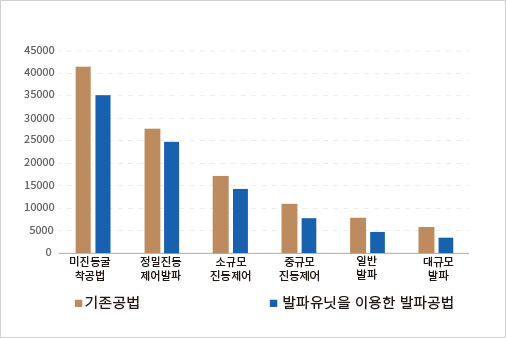

경제성 비교

공법 적용시 기대효과

- 장약량 감소

진동·소음 감소 - 단위길이당 중(kg/m)이 작은 정밀폭약을 적용하여 공당장약량 감소

- 공당장약량 감소에 따른 발파공해 저감 효과 (약 15~20%)

- 파쇄도 향상

- 장약길이가 증가됨에 따라 발파공의 투사면적 증대 (약 20%)

- 전색길이가 감소됨에 따라 상부 대괴발생량 및 2차 소할량 감소

- 굴착효율 증대

- 발파유닛의 공내 위치에 따라 폭발에너지의 작용방향을 조절할 수 있어 상부 대괴발생량과 공저 잔류공의 길이 감소 효과

- 공사원가 절감

- 공사원가 절감 효과 (표준시장단가 대비 11~40%)

- 2차 소할작업 및 바닥정리 작업량 감소